|

ADR-T.RU

оборудование для сварки пластмасс

и монтажа коммуникаций |

|

Оборудование лучших производителей

для каждой технологии

|

|

Авторство и авторские права на статью принадлежат компании «АДР-Технология»

При использовании материалов – обязательна активная ссылка на www.adr-t.ru 5 Процессы в сварочном аппарате при сварке ЗНЗАМЕЧАНИЕ: Здесь и далее, когда будет идти речь о методе регулирования мощности нагрева закладного нагревателя, будем говорить о выборе фиксированного сварочного напряжения в диапазоне 8÷48 В, поскольку этот метод применяется в подавляющем большинстве случаев. 5.1 Устройство «железа»5.1.1 Принципиальная схема, КПД аппаратаОсновное назначение электрофузионного сварочного аппарата – обеспечить стабильное сварочное напряжение в диапазоне 8÷48 В при питании от однофазной сети 220 В. Здесь стоит сказать пару слов о возможных методах/средствах регулируемого преобразования напряжения:

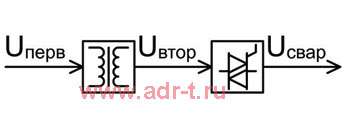

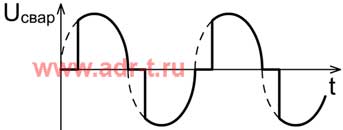

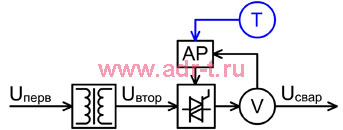

Схема преобразования напряжения, которая используется в аппаратах для сварки с закладными нагревателями, включает трансформатор и симисторный ключ (диммер) (рис.11). Трансформатор понижает напряжение до фиксированного уровня Uвтор, который должен быть гарантированно выше 48 В. А симисторный ключ осуществляет динамичную и точную подгонку сварочного напряжения под требования электросварного фитинга (рис.12).

Понижающий коэффициент трансформатора в аппарате для сварки с закладными нагревателями – величина критически важная и тщательно вычисляемая. С одной стороны, в любых режимах работы аппарата напряжение Uвтор должно быть гарантированно не ниже 48 В, иначе фитинг со сварочным напряжением 48 В сварить будет невозможно. С другой стороны, не стоит излишне завышать Uвтор, поскольку всё, что далее обрезает диммер, идет на нагрев трансформатора и силовой электроники. Без учета потерь в трансформаторе (т.е. считая его КПД под нагрузкой близким к единице), а также без учета потерь на внутренней электронике, КПД работы диммера можно оценить формулой Uсвар/Uвтор. На рынке представлены 3 основные конфигурации трансформаторов: (1) стержневой с П-образным сердечником, (2) броневой с Ш-образным сердечником и (3) тороидальный с кольцевым сердечником и равномерно намотанными витками первичной и вторичной обмоток (рис.13). Чтобы КПД трансформатора действительно можно было считать близким к единице, следует отдавать предпочтение тороидальному трансформатору, у него наименьшие поля рассеивания и наибольшая эффективность.

Для дальнейших рассуждений следует «привязаться» к конкретным электрическим величинам. Наиболее типичны сварочные аппараты с мощностью питания 3,5 кВт. При напряжении 220 В такая мощность соответствует току 16 А, что является предельным ограничением для бытовой однофазной сети. В сварочной цепи такие аппараты обеспечивают кратковременный (пусковой) ток до 100-110 А и долговременный ток до 60-65 А. Теперь попробуем оценить требуемый коэффициент трансформации нашего трансформатора. Для этого учтем:

Тогда требования к коэффициенту трансформации Ктр описываются следующим уравнением: (((220 В – 15%) – 5 В) – 10%) / Ктр ≥ 48 В, где:

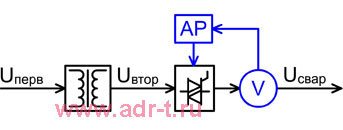

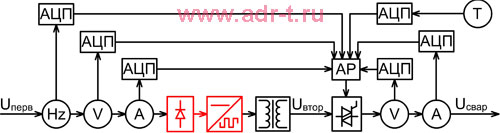

Нетрудно посчитать, что для нашего примера Ктр ≤ 3,41. Нетрудно также посчитать, что если тот же аппарат, с теми же потерями на шнуре питания и схемотехническими потерями, изначально рассчитан на Европейское напряжение питания 230 В ±15%, то у него коэффициент трансформации должен быть Ктр ≤ 3,57. ИНТЕРЕСНО: Если аппарат для сварки с закладными нагревателями, изначально произведенный для Европейского рынка, привезти в Россию и запитать от местной сети, он не выполнит требований ГОСТ Р ИСО 12176-2-2011 или его прототипа – соответствующего ISO. А именно, обеспечить сварочное напряжение 48 В он сможет при просадке сети питания не более 11%. ИНТЕРЕСНО: Производитель полиэтиленовых фитингов под сварку ЗН может обеспечить одну и ту же мощность нагрева разным напряжением, варьируя сопротивление закладного нагревателя (см.п.4.3.5). Понятно, что всякий производитель стремится увеличить привлекательность своих фитингов, минимизируя возможные проблемы при их сварке. Из вышеописанного следует, что выбрав максимальное напряжение Uсвар=48 В, производитель обеспечивает максимальное соотношение Uсвар/Uвтор и минимальный риск перегрева аппарата. Однако тем самым увеличивает риск того, что в результате просадки сети питания напряжение после трансформации окажется Uвтор<48 В, и никаким обрезанием кусочков от синусоиды обеспечить Uсвар=48 В уже будет нельзя. Так что выбор напряжения нагрева – компромиссное решение производителя электросварных фитингов. ИНТЕРЕСНО: Некоторые производители сварочных аппаратов рассчитывают не на 15%, а на 20% возможные колебания напряжения в сети питания. Для этого уменьшают коэффициент трансформации. При этом КПД аппарата снижается, а размер трансформатора несколько увеличивается с расчетом на рост энергопотерь. Увеличенные энергопотери повышают риск перегрева аппарата при сварке больших фитингов. Зато аппарат становится более неприхотливым к просадке сети. Поскольку энергопотери постоянно нагревают трансформатор и силовую плату, лишнее тепло нужно отводить. Для охлаждения используют один из двух способов – вынесение радиатора наружу корпуса аппарата или установку принудительной вентиляции. Оба способа стоят производителю более-менее одинаковых денег и оба имеют свои недостатки: первый способ добавляет массы аппарату, а второй снижает его надежность. Поэтому оба способа имеют право на существование и являются индикатором приоритетов производителя. 5.1.2 Учет возмущающих воздействийТрансформатор с диммером вряд ли может гордо называться аппаратом для сварки с закладными нагревателями, поскольку имеет очень низкую точность и не защищен от изменения внешних параметров. Согласно ГОСТ Р ИСО 12176-2-2011 (см.п.7.4.1.2 ГОСТ), при сварке ЗН величина настроенного сварочного напряжения должна поддерживаться в течение сварочного процесса, независимо от любых возмущающих воздействий – изменения напряжения в сети питания, сопротивления фитинга, температуры воздуха или трансформатора и т.д. и т.п. Оператор не может вручную отслеживать все возмущения и точно подстраивать тиристорный (или симисторный) ключ. Поэтому принципиальная схема преобразователя обязательно содержит обратную связь по регулируемому параметру – в нашем случае по напряжению (см.рис.14). Обратная связь от вольтметра V заходит в автоматический регулятор АР и заставляет его постоянно подстраивать работу диммера для обеспечения сварочного напряжения на заданном уровне.

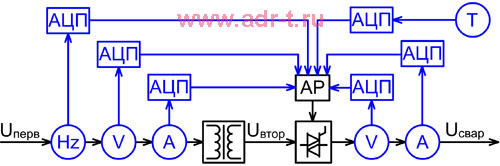

5.1.3 Учет температуры воздухаГОСТ не требует, но рекомендует, чтобы аппарат мог измерить температуру воздуха и скорректировать время нагрева спирали, подробнее об этом см. в п.4.3.6. Исходную температуру ПЭ фитинга и труб аппарат косвенно определяет по температуре окружающего воздуха на основании встроенного датчика. Сигнал датчика заводится в автоматический регулятор АР, который должен скорректировать время нагрева (см.рис.15).

Согласно ГОСТ Р ИСО 12176-2-2011 (см.п.5.7 ГОСТ), датчик температуры должен иметь точность в пределах ±1°C и может располагаться:

Нижний и верхний пределы температурной компенсации определены не жестко. Дело в том, что по поводу диапазона температур, при которых применим способ сварки ЗН, есть определенные разночтения:

В конечном итоге, производители аппаратов руководствуются соображением, что правильная температурная коррекция продолжительности нагрева и энергии сварки (см.п.4.3.6) позволяет обеспечить важные параметры сварки (давление расплава, последующий глубокий прогрев фитинга и трубы) в широком диапазоне температур. ИНТЕРЕСНО: В диапазоне исходных температур от -10°С до +40°С влияние температурной коррекции на точность сварочного процесса, видимо, не является решающим. Только этим можно объяснить, почему ГОСТ коррекцию жестко не требует. А вот при температуре воздуха в районе -40°С (аппарат в комплектации «Arctic») использование температурной компенсации очень важно для качества сварки. 5.1.4 Цифровое представление сигналов, калибровка датчиковПоскольку на дворе 21-й век, простейшими аналоговыми регуляторами никто не пользуется. Используется компьютерное управление, которое оперирует цифровым представлением любых величин. Поэтому сигнал любого датчика вначале оцифровывается аналого-цифровым преобразователем (АЦП), а затем цифровой сигнал заводится в компьютерный регулятор (см.рис.16). Компьютерный регулятор позволяет также организовать относительно сложную логику, только потребуется измерение дополнительных параметров – частоты сети питания и тока в сварочной цепи. Знание силы тока в сварочной цепи позволяет компьютеру рассчитывать сопротивление фитинга, мощность нагрева, а также количество переданной нагревателю энергии на любой момент сварочного процесса. На практике производители аппаратов разделяют электронику аппарата на две платы – (1) силовая плата (main power board) для тиристорного (или симисторного) диммера и для работы с аналоговыми сигналами и (2) цифровые мозги (CPU board). Собственно, кроме этих двух плат и трансформатора внутри корпуса аппарата для сварки ЗН ничего и нет.

Что же касается датчиков (напряжения, тока, температуры), то оцифровка их сигналов с помощью АЦП позволяет периодически калибровать датчики и тем самым всегда обеспечивать точность измерений. Не секрет, что любые аналоговые датчики имеют заметно различные показания даже в пределах одной производственной партии. Калибровка заключается в назначении соответствия между сигналом АЦП и интерпретацией компьютера, причем для учета нелинейностей калибровка выполняется для разных уровней параметра. Назначенное соответствие сохраняется в памяти аппарата и далее позволяет аппарату правильно интерпретировать любой сигнал датчика. Первая калибровка выполняется производителем аппарата. Уровень аналогового сигнала, соответствующего одному и тому же уровню измеряемого параметра, у любых датчиков может меняться с течением времени в результате «старения» датчика, изменения сопротивления проводов и пр. Поэтому калибровку необходимо периодически повторять. Периодичность калибровки определяется не только и не столько рекомендациями производителя, сколько национальными нормативами страны производства или эксплуатации аппарата. Европейские и Британские производители аппаратов для сварки с закладными нагревателями, как правило, рекомендуют выполнять калибровку раз в год. Это вполне согласуется с НАКС'овским регламентом РД 03-614-03 по аттестации сварочного оборудования, который требует, чтобы сварочное оборудование «проходило ежегодную диагностику и плановые регламентные проверки» (см.п.3.8. РД). Это также соответствует требованиям ГОСТ Р ИСО 12176-2-2011 (см.п.7.1 ГОСТ). ИНТЕРЕСНО: Приличный производитель аппаратов для сварки с закладными нагревателями, который заботится о качестве сварки больше, чем потакает лени владельца аппарата, зашивает периодичность калибровки в программу аппарата. На практике это делается, как минимум, в виде напоминания о сроке калибровки или о просрочке. Как максимум – в виде блокировки аппарата по истечении установленного срока калибровки. Для пользователя это, конечно, некоторая головная боль. Зато гарантия обеспечения режима сварки, рекомендованного производителем электросварных фитингов. 5.1.5 Органы управления и портыКомпьютерное управление аппаратом для сварки ЗН предполагает ручной ввод, автоматический прием, отображение, хранение и передачу цифровых данных. Для ручного ввода и отображения используются кнопки и дисплей. Дисплей – как правило, монохромный жидкокристаллический (LCD) (см.рис.17) или светодиодный (LED) (см.рис.18). Разницы для потребителя практически нет. В подавляющем большинстве случаев это буквенно-цифровой (а не графический) дисплей с количеством строк от 2 до 4, изредка до 6; количество символов в строке – в районе 20. Этого достаточно для отображения всей необходимой информации, количество строк и символов влияет только на удобство оператора.

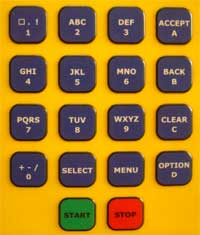

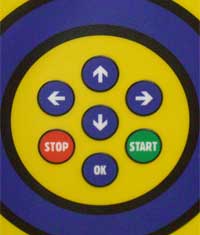

Изредка используется цветной вариант LCD-дисплея с активной матрицей на тонкопленочных транзисторах – т.н. LCD-TFT. Практическое преимущество TFT матрицы – улучшенная цветопередача. Эта технология дороже и имеет смысл только с расчетом на определенную целевую аудиторию и с использованием всех заложенных в ней возможностей, в частности, реализации полной графики вместо буквенно-цифрового варианта. ИНТЕРЕСНО: Одним из ограничений любого применяемого сегодня дисплея является сравнительно низкая морозостойкость, не ниже -10°C. Поэтому если аппарат в целом рассчитан на эксплуатацию при более низкой температуре, под дисплей устанавливаются специальные подогреватели. Кнопки могут быть выполнены как в виде буквенно-цифровой клавиатуры, как на телефоне, с той же логикой перебора символов (см.рис.19), так и в виде немногочисленных функциональных клавиш, позволяющих перемещать курсор и последовательно перебирать весь алфавит и все 10 цифр (см.рис.20). Очевидно, что первый вариант удобнее. Тонкий момент кнопок – их влагозащищенность требует специальных технических решений.

Данные электросварного фитинга (сварочные и минимальная идентификация), а также подробные идентификационные данные фитинга (т.н. трассируемость), а также данные оператора могут вводиться считыванием штрих-кода, составленного согласно ISO 13950:2007, ISO 12176-3:2011 или ISO 12176-4:2003 соответственно. Или согласно их Российским аналогам, при наличии. Для считывания штрих-кода используется стандартный внешний сканер, не имеющий отношения к производителю сварочного аппарата. Устройств для считывания штрих кодов в мире изобретено и производится огромное количество, на аппаратах для сварки с закладными нагревателями используются сканеры в форме карандаша (см.рис.21) или пистолета (см.рис.22). Первый дешевле, но капризнее к расстоянию и наклону, и оператор должен провести его вдоль штрих-кода вручную. Второй удобнее в работе и, хотя он чуть дороже, постепенно вытесняет «карандаши».

Данные оператора могут также кодироваться на магнитном носителе согласно ISO 12176-4:2003. Магнитный носитель и считыватель - также вполне стандартные (см.рис.23). Такое чудо на аппаратах для сварки ЗН используется гораздо реже.

Внутренняя память аппарата для сварки с закладными нагревателями предназначена для хранения операционной системы, настроек, данных калибровки и сварочных протоколов. У потребителя есть доступ к настройкам и протоколам. Согласно ГОСТ Р ИСО 12176-2-2011, память должна вмещать не менее 250 протоколов (см.п.5.9.2 ГОСТ). На практике память аппаратов может вмещать до 2-3 тысяч сварочных протоколов. Для передачи протоколов на внешние устройства (компьютеры или принтеры), согласно ГОСТ Р ИСО 12176-2-2011, могут использоваться порты PCMCIA, серийный порт RS232 или параллельный порт USB (см.п.5.9.3 ГОСТ). Передача допускается как с использованием промежуточного устройства (памяти), так и без него (напрямую по кабелю). В последнее время всё чаще используется только порт USB с промежуточным устройством (флэшка). Как правило, настройки аппарата позволяют выбрать между двумя форматами экспорта протоколов:

Используются и более экзотические протоколы приема и передачи данных – Bluetooth, Wi-Fi, GPRS… А уж определением координат сварки системой GPS сейчас никого не удивишь. 5.1.6 Мощность аппаратаМощность аппарата для сварки с закладными нагревателями определяется характеристиками трансформатора и элементами силовой платы. Элементы силовой платы имеют определенные ограничения по току, напряжению и рабочей температуре и, как правило, подбираются с запасом. Существенные характеристики трансформатора в данном случае следующие:

На самом деле, есть несколько характеристик, формально описывающих аппарат для сварки с закладными нагревателями:

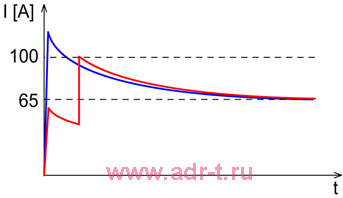

ИНТЕРЕСНО: У приличного производителя аппаратов для сварки с закладными нагревателями порядок определения формальных мощностных характеристик обратный. Вначале проектируется аппарат, с приличным запасом по мощности (или по режиму работы td, как угодно). Потом определяется, в какую категорию сети питания (согласно нормам CE) имеет смысл этот аппарат «уместить» – до 15 А, до 16 А или до 32 А. И затем мощностные характеристики искусственно обрезаются для внесения в маркировку, чтобы формально ориентировать аппарат на работу от той или иной сети питания и оснастить шнур питания соответствующей вилкой. Таким образом, запас по мощности оказывается не 10%-ным, как того требует ГОСТ Р ИСО 12176-2-2011 (см.п.7.4.4), а гораздо больше. ИНТЕРЕСНО: В начале сварочного процесса, пока холодная спираль имеет низкое сопротивление, номинальное сварочное напряжение вызывает высокий ток в сварочной цепи (см.рис.9). Соответственно, и высокую выходную мощность, которая может почти вдвое превышать номинальную мощность нагрева фитинга. А соответственно, и ненормально высокую мощность питания. Это безобразие продолжается недолго, пока спираль фитинга не нагреется и не увеличит сопротивление. Такой переходный процесс не успевает не только расплавить вилку питания, но, как правило, и выбить защиту сети. Тем не менее, для гарантии выживания сети питания ГОСТ Р ИСО 12176-2-2011 ограничивает кратковременный сварочный ток в начале процесса до 100 А (см.п.7.4.1.2 ГОСТ). Для аппаратов с номинальным выходным током 60-65 А эта задача в лоб не решается, кратковременный ток в электросварном фитинге с медной спиралью должен зашкаливать за 110-120 А и выбивать защиту сети питания. Для решения этой задачи умные сварочные аппараты используют кратковременный (2-3 сек) нагрев спирали низким напряжение (в 2-3 раза ниже номинального сварочного напряжения фитинга), чтобы медь успела нагреться. Тогда к моменту подачи номинального сварочного напряжения спираль уже будет иметь повышенное сопротивление и не пропустит через себя такой огромный ток (см.рис.24). Здесь существенное требование – заданная энергия сварки должна быть передана нагревателю в полном объеме (см.п.6.4.3 ГОСТ).

ИНТЕРЕСНО: Такое понятие, как максимальный диаметр свариваемого фитинга, к сожалению, нельзя ни определить, ни внести в маркировку аппарата. Фитинг какого типа? Если, например, сравнить соединительную муфту (см.п.6.2) и заглушку (см.п.6.1), то мощность нагрева у них отличается вдвое. И потом, у разных производителей фитинги одного и того же типа могут иметь разную площадь свариваемой поверхности, разную мощность и время нагрева. Тем не менее, чтобы дать пользователю какое-то представление о возможностях того или иного аппарата, производители аппаратов определяют максимальный диаметр DN, который данный аппарат безусловно осилит, независимо от типа фитинга и от производителя, и указывают этот диаметр в спецификациях аппарата. Реальный аппарат может сваривать большинство фитингов гораздо большего диаметра, чем указан в его спецификации. ИНТЕРЕСНО: Пользователя интересует не абстрактное понятие «мощности» аппарата для сварки с закладными нагревателями, а ответ на простой вопрос: «Этот аппарат сможет сварить мой фитинг?». Вопрос простой, но ответ – очень сложный и требует одновременной оценки целой серии взаимосвязанных параметров. Для большого электросварного фитинга ответ в самом лучшем случае будет выглядеть так: «Сможет, если…». И дальше идет перечисление минимально допустимого напряжения в сети, максимальной длины удлинителя, максимально допустимой температуры воздуха, минимального времени «отдыха» аппарата перед сваркой следующего фитинга и т.д. и т.п. И зависит это не от диаметра фитинга, а от набора сварочных параметров, зашитых в его штрих-коде. 5.1.7 Аппарат инверторного типаОпуская теорию, скажем, что чем выше частота переменного тока, тем меньше габариты и масса трансформатора, необходимого для передачи одной и той же мощности от первичной обмотки к вторичной. Именно на этом принципе основана идея инверторного аппарата для сварки с закладными нагревателями (см.рис.25):

Генератор переменного напряжения высокой частоты в данном случае простейший, принцип работы – импульсное переключение (инверсия) полярности постоянного напряжения с заданной частотой. Такой простейший генератор называется инвертором и дает напряжение не в форме синусоиды, а в форме прямоугольных импульсов (меандра). Индуктивность первичной обмотки трансформатора, на которую подается сигнал, «затягивает» взлеты и падения меандра и придает ему трапецевидную форму. Но на вторичной обмотке трансформатора мы все равно имеем синусоиду благодаря магнитным процессам в сердечнике, в которые здесь не стоит углубляться. Идея сама по себе не нова, она начала развиваться в 60-х годах прошлого века применительно к различным источникам питания и получила бурное развитие в последние 2 десятилетия. Источники питания, построенные по такому принципу, чаще называют не инверторными, а импульсными из-за формы сгенерированного напряжения. Безусловное достоинство сварочного аппарата инверторного типа – в том, что при одинаковой мощности он чуть ли не вдвое легче и компактнее обычного аппарата с большим тороидальным трансформатором. Недостатков, как минимум, два:

Еще к недостаткам можно отнести тот факт, что сгенерированная высокая частота создает помехи, но это менее существенно и довольно легко решается экранированием. Что касается производственных затрат, то у «инверторной» и «трансформаторной» схем они близки. Дополнительная электроника и высокочастотный трансформатор с сердечником из ферромагнетика стоят денег. Но здоровенный кусок меди, да еще намотанный на кольцевой сердечник – тоже удовольствие недешевое. ИНТЕРЕСНО: Автору приходилось слышать интересное мнение практиков-сварщиков, что при сварке обычным («трансформаторным») аппаратом, когда на спираль фитинга подается напряжение с частотой 50 Гц, спираль ощутимо вибрирует и тем самым ускоряет разлив расплава полиэтилена в зоне сварки. В то время как при частотах в десятки КГц этого эффекта не наблюдается. Своих комментариев не даю. За что купил, за то продаю. 5.2 Ввод данных фитингаДля того чтобы компьютер аппарата настроился на выполнение определенного сварочного процесса, с совершенно определенными параметрами, он должен каким-то образом узнать эти параметры. Все параметры, описывающие фитинг, можно условно разделить на 3 группы по степени обязательности:

5.2.1 Ручной ввод параметровРучной ввод необходимых параметров организован на любом аппарате для сварки ЗН, во всяком случае, автору не приходилось видеть исключений. Желательные параметры вручную, как правило, не вводятся. Ручной ввод параметров не исключает протоколирование сварочного процесса. Поэтому ряд аппаратов предлагают также ручной ввод идентификационных параметров. Ручной ввод выполняется с помощью кнопок и отображается на дисплее (см.п.5.1.5). 5.2.2 Сканирование штрих-кодаФормат сварочного штрих-кода (не путать со штрих-кодом трассируемости) регламентирован ISO 13950:2007 и гармонизированным ГОСТ Р ИСО 13950-2012. Сварочный штрих-код содержит как необходимые, так и желательные и идентификационные данные фитинга. 5.2.3 Ручной ввод цифр штрих-кодаАппараты для сварки ЗН с функцией сканирования штрих-кода, позволяют также вручную ввести последовательность цифр штрих-кода. По информативности ручной ввод цифр ничем не отличается от сканирования штрих-кода. Ручной ввод придуман как запасной метод ввода для случаев, когда наклейка со штрих-кодом повреждена и не может быть считана без ошибок. На практике последовательность цифр используют также для имитации сварочного процесса в сервис-центре в отсутствие самого электросварного фитинга (и наклейки со штрих-кодом), а также для передачи полной совокупности информации штрих-кода по телефону или пр. – например, для проверки работоспособности определенного сварочного аппарата с данным фитингом. 5.2.4 Стандарт FusamaticЭто внутрикорпоративный стандарт фирмы Fusion, распространяющийся также на фитинги с торговой маркой Plasson. Цель – упрощение для оператора процедуры ввода необходимых сварочных данных (напряжение и время). Идея в следующем. Для всех фитингов Fusion и Plasson сварочное напряжение фиксируется на уровне 39,5 В; для этого каждый фитинг снабжается закладным нагревателем с тщательно подобранным сопротивлением, с тем чтобы указанное напряжение обеспечило оптимальную мощность нагрева этого фитинга (см.п.4.3.5). Единственным регулируемым параметром остается время нагрева, которое зависит от оптимальной глубины прогрева фитинга. Все многообразие типов и размеров фитингов указанных брэндов разбивается на пару десятков групп по времени нагрева. Каждой группе (т.е. каждому времени нагрева) ставится в соответствие некая величина тестового сопротивления. Аппарат должен измерить величину этого сопротивления и автоматически настроиться на соответствующее время нагрева при напряжении 39,5 В. Тестовый резистор физически размещен внутри одного из сварочных терминалов фитинга (этот терминал помечен красным цветом), величину сопротивления резистора можно замерить между сварочным контактом и специальным дополнительным контактом. Чтобы организовать дополнительный контакт, пришлось стержень сварочного контакта сделать полым, а дополнительный контакт разместить внутри него в виде трубочки. Дополнительный контакт, изоляция и требование механической прочности сварочного контакта заставили фирму Fusion отказаться от наиболее популярного стандарта Ø4,0 мм на диаметр сварочного контакта, и использовать контакты большего диаметра – Ø4,7 мм. На сварочном проводе дополнительный контакт организован в виде тонкого штырька внутри сварочного контакта. Главный недостаток стандарта Fusamatic – в низкой защищенности доп. контактов от механического повреждения и грязи. Поэтому на практике оператор после неудачных попыткок заставить аппарат считать тестовое сопротивление часто вынужден плюнуть и сосканировать штрих-код, благо он на фитингах тоже в наличии. Понятно, что все аппараты фирмы Fusion стандартно имеют сварочные провода с соответствующими сварочными разъемами. Аппараты профессиональных производителей аппаратов для сварки ЗН, даже если рассчитаны на функцию Fusamatic, стандартно поставляются с обычными сварочными проводами, а провода Fusamatic предлагаются в виде опции. Зато все производители аппаратов теперь в комплекте к стандартным сварочным проводам прилагают переходники с Ø4,0 мм на Ø4,7 мм. 5.2.5 Стандарты Durafuse и UponorЭти стандарты уже лет 8-9 как устарели и перестали использоваться фирмами Durafuse и Uponor при производстве фитингов. Производители аппаратов еще несколько лет продолжали включать эти стандарты в логику аппаратов. Об этих стандартах стоит знать хотя бы потому, что на руках, возможно, еще находятся сварочные аппараты с такой программной опцией, а на каких-нибудь складах, возможно, каким-нибудь чудом еще остались старые фитинги Durafuse или Uponor. И еще просто для интереса, чтобы знать о тупиковых решениях. Стандарты логически одинаковые, отличаются цифрами. Программа аппарата предлагает оператору выбрать торговую марку фитинга – Durafuse или Uponor. Затем аппарат измеряет сопротивление закладного нагревателя, подбирает подходящие (с учетом допуска на сопротивление) варианты типа и размера фитингов и предлагает оператору выбор, что-нибудь типа «Подходящие соответствия: 1-Муфта 160, 2-Отвод 180, 3-Заглушка 225». Оператор выбирает правильный вариант, и аппарат настраивается на соответствующее время нагрева. Целью этих стандартов был отказ от сканера штрих-кодов. Но по мере глобализации рынка электросварных фитингов и снижения цены на сканеры от этих стандартов отказались как от недостаточно универсальных. 5.3 Логика программыТребования к логике работы, содержащиеся в ГОСТ Р ИСО 12176-2-2011, нацелены на гарантию соблюдения сварочных параметров, зашитых в штрих-коде фитинга. Реализация логики в значительной мере опирается на постоянный мониторинг текущего напряжения и тока нагрева, а также косвенно измеряемых величин – сопротивления фитинга, переданной энергии и т.д. Логику контроля работоспособности собственных узлов, которую каждый приличный аппарат осуществляет по алгоритму разработчика, здесь не рассматриваем. При желании логику самоконтроля можно посмотреть в инструкции к любому сварочному аппарату, в разделе "Сообщения об ошибках". 5.3.1 Контроль сети питанияПервые параметры, которые аппарат для сварки с закладными нагревателями обязан измерять от момента включения, и в течение сварочного процесса, и вплоть до момента отключения – напряжение и частота питания. При включении аппарата, если напряжение и частота находятся в допустимых пределах, дисплей обязан явным образом их отобразить (см.ГОСТ Р ИСО 12176-2-2011, п.6.1). Если ваш аппарат этого не делает – есть повод задуматься, а он вообще мониторит что-нибудь? Может, это примитивный преобразователь напряжения без всяких обратных связей? Далее в любой момент, если напряжение или частота находятся вне допустимых пределов в течение 5 с, аппарат должен отобразить сообщение об ошибке и отказаться от выполнения сварки или прервать уже начатый сварочный процесс (см.п.п.7.5.3.1 и 7.5.3.2 ГОСТ), поскольку процесс уже не может быть выполнен качественно. Допустимые пределы напряжения и частоты питания определяет производитель аппарата и обязан внести их в маркировку (см.п.10 ГОСТ). ГОСТ только требует, чтобы аппарат оставался работоспособным при колебаниях напряжения в пределах ±15% от номинала, но производитель может расширить эти пределы (см.п.5.1.1). 5.3.2 Контроль сопротивления фитингаПосле ввода сварочных параметров, еще перед началом сварки, аппарат должен измерить сопротивление закладного нагревателя фитинга и сопоставить его с указанными в штрих-коде номинальным сопротивлением и допустимой погрешностью. Для этого аппарат должен подать в сварочную цепь тестовый импульс с напряжением, которое не приведет к значительному нагреву нагревателя, в любом случае не более 24 В (см.ГОСТ Р ИСО 12176-2-2011, п.7.3). Длительность импульса ГОСТом не оговаривается. Аппарат должен замерить полученную силу тока в сварочной сети и вычислить сопротивление фитинга. Совокупная погрешность такого косвенного измерения сопротивления не должна превышать ±5%. Странно, но ГОСТ (и его прототип ISO) не говорит прямо о том, что если измеренное сопротивление не совпадает с информацией штрих кода, то сварка должна быть запрещена. Поэтому логика некоторых аппаратов предусматривает настройку действий аппарата в случае несовпадения сопротивления – запретить сварку или только предупредить оператора. При выборе аппарата для сварки ЗН имеет смысл провести тест: подключить к разъемам один электросварной фитинг, а штрих-код считать у совершенного другого фитинга, с заметно отличным сопротивлением. Если аппарат никак не отреагирует, значит, перед вами примитивный преобразователь напряжения. Понятно, что если используется ручной ввод необходимых сварочных параметров и аппарат не знает допустимых пределов сопротивления фитинга, то и сравнивать не с чем. На этот случай ГОСТом оговорено только одно ограничение – сопротивление более 200 Ом считается обрывом, аппарат должен отказаться начать сварочный процесс или прервать уже начатый (см.п.7.5.2.2 ГОСТ). 5.3.3 Контроль сварочного напряженияЕсли во время нагрева напряжение в сварочной цепи будет оставаться за пределами ±2% от номинального в течение 3 с, сварочный процесс должен быть прерван (см.ГОСТ Р ИСО 12176-2-2011, п.7.5.2.1). 5.3.4 Контроль сварочного токаРезкое увеличение сварочного тока должно интерпретироваться как короткое замыкание витков спирали нагревателя. Критичным считается увеличение тока более чем на 10% в течение 4 с (см.ГОСТ Р ИСО 12176-2-2011, п.7.5.3.3). В этом случае сварочный процесс должен быт прерван. |