|

Поддержка |

|

|

|

Технология сверления отверстий алмазным инструментом |

|

Авторство и авторские права на статью принадлежат компании «АДР-Технология»

При использовании материалов – обязательна активная ссылка на www.adr-t.ru

Режущая часть алмазного инструмента

|

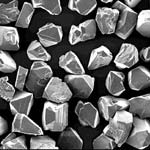

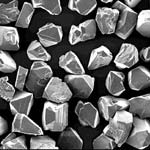

Для производства режущей части алмазного инструмента используют алмазную крошку размером 150-500 микрон:

- Природные алмазы, отходы ювелирной промышленности. Это «эконом-класс». Отходы огранки алмазов отличаются большим разбросом размеров, формы и твердости.

- Синтетические алмазы, отличающиеся большей стабильностью формы, твердости и чистоты, в конечном счете – повышенным сопротивлением износу.

|

|

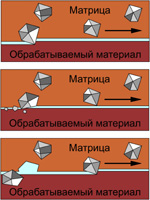

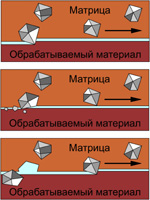

Существуют две основные технологии использования алмазной крошки для режущего инструмента – поверхностное нанесение и внедрение.

В первом случае используется сравнительно крупная крошка (чаще всего отходы огранки натуральных алмазов). Режущая кромка формуется методом порошковой металлургии, и в ее поверхность запекается алмазная крошка.

|

|

|

|

При дальнейшем использовании инструмента износ режущей кромки заключается, в основном, в естественном обтачивании алмазных зерен до полного скругления граней. Когда грани скруглены, жизнь инструмента закончена.

Износ режущей кромки можно замедлить правильным подбором размера и качества алмазных зерен в зависимости от обрабатываемого материала, а также соблюдением правильных технологических параметров – усилия прижима инструмента к обрабатываемому материалу, скорости движения режущей кромки, потока омывающей воды. Тем не менее, срок жизни инструмента с поверхностно нанесенными алмазами – сравнительно небольшой. Чаще всего такой инструмент используется для мягких материалов – туфа, ракушечника и т.п.

Технология внедрения заключается в том, что алмазная крошка смешивается с металлическим порошком. Полученная масса специальными прессами формуется в изделия (алмазные сегменты) различной формы в зависимости от назначения – для алмазных буровых коронок, для алмазных отрезных дисков или фрез, для шлифовальных дисков или пр.

Затем изделия спекаются по технологии порошковой металлургии и припаиваются (или привариваются лазерной сваркой) к стальной основе инструмента – коронке или диску.

|

|

|

|

После спекания металлический порошок образует т.н. матрицу, в которой удерживаются алмазные зерна.

После напайки или приварки алмазных режущих сегментов к инструменту сегменты «вскрывают» - производят кратковременную сухую резку абразивного материала. Верхний слой матрицы при этом стачивается, обнажая алмазные микрорезцы. После этого алмазный инструмент готов к продаже и эксплуатации.

Потребительские свойства алмазных сегментов зависят как от характеристик алмазных зерен, так и от свойств матрицы. Необходимые свойства матрицы становятся понятны из рассмотрения принципа работы алмазного режущего инструмента:

|

|

- образование «микрорезца»

- удаление обрабатываемого материала

- выкрашивание алмаза, скругление граней

- износ матрицы

- выпадение режущего алмаза

- «вскрытие» новых алмазов

- образование новых «микрорезцов»

|

|

Таким образом, постоянный износ матрицы – необходимое условие сохранения режущих свойств алмазного инструмента.

Понятно, что чем мягче матрица, тем чаще обновляются алмазные микрорезцы и тем выше скорость обработки материала – сверления или резки. Но и тем быстрее стачиваются алмазные сегменты. При выборе твердости матрицы производителю алмазных сегментов постоянно приходится искать компромисс между скоростью работы инструмента (скоростью проходки) и продолжительностью жизни инструмента.

Оптимальная твердость матрицы зависит от нескольких факторов. Первый из них – твердость обрабатываемого материала:

- При обработке твердых материалов (керамика, гранит, кварц) алмазные зерна выкрашиваются сравнительно быстро. Если вовремя не вскрыть новые зерна, наступает «засаливание» алмазного сегмента. Для резки твердых материалов используют алмазные сегменты с мягкой матрицей (бронза, олово).

- При обработке мягких материалов (строительные блоки, известняк) износ алмазных зерен, наоборот, медленный. Чтобы алмазные зерна долго не выпадали из матрицы, в качестве связующего используют твердые сплавы (например, карбид вольфрама).

- Для обработки материалов средней твердости (армированный бетон, бетонная стяжка) используют алмазные сегменты с матрицей средней твердости (железо, кобальт, никель).

Алмазные сегменты маркируют по твердости матрицы. Например, фирма Nexus Diamante (Италия) использует семь основных составов матрицы в порядке убывания твердости: X1-X7.

Что касается алмазных зерен, то чем выше твердость обрабатываемого материала, тем мельче алмазные зерна и тем выше их концентрация. Для мягких материалов применяются алмазные сегменты с более крупными алмазными зернами.

В порядке убывания твердости основные обрабатываемые материалы можно расположить следующим образом:

- Керамика

- Гранит, кварцит

- Глина (плитка, черепица)

- Твердый, армированный бетон

- Бетонная стяжка

- Свежий бетон, штукатурка

- Асфальт

- Строительные блоки

- Песчаник, туф

Второй фактор, который влияет на выбор оптимальной твердости матрицы алмазного сегмента – абразивность материала.

- Гранит или кварц обладают низкой абразивностью, медленнее стачивают матрицу. Поэтому требуется более мягкая матрица.

- Кирпичная кладка обладает высокой абразивностью и быстрее стачивает матрицу. Требуется более твердая матрица.

|

Обозначение

матрицы |

Твердость

матрицы |

Твердость

материала |

Абразивность

материала |

X1

X2

X3

X4

X5

X6

X7 |

Твердая

Мягкая |

Мягкий

Твердый |

Абразивный

Неабразивный |

Еще один параметр, влияющий на выбор оптимальной твердости матрицы – линейная скорость движения сегмента по материалу. Понятно, что при слишком низкой скорости вращения алмазной коронки сверление будет медленным и печальным. А при экстремально больших скоростях даже резина ведет себя как хрупкий материал.

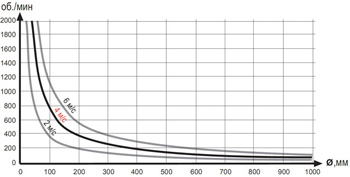

Допустимая скорость движения сегмента по материалу лежит в пределах 2-6 м/с. Лет десять назад оптимальной считали скорость 2,5-3,0 м/с, на этот диапазон ориентировались как производители алмазного инструмента, так и производители оборудования для алмазного сверления. Сейчас оптимальной считают скорость 3,5-4,0 м/с.

Простой расчет позволяет определить оптимальную скорость вращения коронки в зависимости от диаметра сверления:

Пред.

1

2

3

След.

Возврат к списку

|