|

ADR-T.RU

оборудование для сварки пластмасс

и монтажа коммуникаций |

|

Оборудование лучших производителей

для каждой технологии

|

|

Авторство и авторские права на статью принадлежат компании «АДР-Технология»

При использовании материалов – обязательна активная ссылка на www.adr-t.ru 6 Подготовка к сварке (для чайников)Рассмотрим на примере гидравлических сварочных машин. 6.1 Фиксация труб

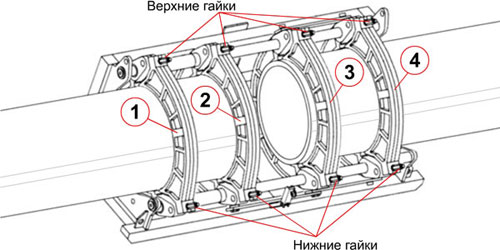

Сечение трубы имеет не идеально круглую форму, оно более или менее похоже на эллипс, иногда даже не очень заметный глазу. Иногда – на скругленный треугольник или многоугольник, если трубы хранились в штабеле. Если деформация неподвижной и подвижной труб не совпадает, то для совпадения стенок труб нам придется очень сильно затягивать хомуты, приводя трубы в цилиндрическое состояние. Жесткость хомутов должна быть рассчитана на такие нагрузки. Укладывая трубы, оставьте место между торцами труб для дальнейшей установки торцевателя. Когда трубы уложены, установите и закрепите вначале верхние половинки «внутренних» хомутов, т.е. тех, что ближе к зоне сварки – «2» и «3» (рис.12). Это поможет избежать перекоса труб в хомутах. Не стремитесь закрепить хомуты «2» и «3» слишком сильно. После торцовки выборочное подтягивание гаек этих хомутов поможет отрегулировать идеальное совпадение стенок труб. Затем установите верхние половинки хомутов «1» и «4». Гайки этих хомутов затяните сильно, чтобы при торцовке трубы не проскальзывали в хомутах. Закрепляя любой из хомутов, затягивайте верхнюю и нижнюю гайки равномерно. Распространенная ошибка – когда оператор затягивает только верхнюю гайку, не замечая, что верхняя половинка хомута здесь уже уперлась в нижнюю. А нижняя гайка не затянута, и труба не закреплена. 6.2 Давление перемещенияТехнология стыковой сварки пластиковых труб требует, чтобы торцы труб прижимались к нагретому инструменту и затем друг к другу с совершенно определенным усилием. Для каждой трубы это усилие указано в сварочных таблицах, причем в единицах измерения данного конкретного аппарата. Если аппарат гидравлический, то в единицах давления масла в гидравлической системе. Задача оператора – проконтролировать, чтобы в момент прижима манометр показывал требуемое значение давления масла. Однако когда очередной хлыст трубы зажат, большая его часть лежит на грунте и передвигается по грунту с большим трением. Кроме того, подвижные части имеют свое внутреннее трение. У приличной сварочной машины мощность гидравлического агрегата вполне рассчитана на то, чтобы двигать подвижную трубу по земле влево-вправо, преодолевая это совокупное трение. Нужно только его измерить и учесть в процессе сварки стыкового соединения. Для этого включают гидравлический агрегат и медленно поднимают давление масла в системе. Как только подвижная труба начинает медленно перемещаться, засекают давление масла. Это давление называют «давлением перемещения» и добавляют его к табличным значениям давления на первом и последнем этапе сварочного процесса. В теории все просто!

На практике, если давление перемещения настолько высоко, что сравнимо с табличной величиной сварочного давления, то оно может внести весьма заметную погрешность в фактическое усилие прижима торцов труб к нагретому инструменту и затем друг к другу. Для уменьшения давления перемещения подвижную трубу укладывают на специальные роликовые упоры. Или, на худой конец, подвешивают автокраном (рис.13). Подвешивание – хуже роликов: если трос недостаточно длинный, то в процессе перемещения трубы влево-вправо наклон троса и давление перемещения будет изменяться. Сварочная машина, скорее всего, воспримет это как ошибку. И еще один важный момент. Ни одна стыковая сварочная машина не рассчитана на отрицательное давление перемещения. Компенсировать трение – не проблема, нужно увеличить давление масла в системе. А вот если очередная подвижная труба уходит вверх по склону холма и лежит на роликовых упорах, то эта труба будет под своим весом сползать к сварочному аппарату и давить на него. Варить в таких условиях совершенно невозможно. Можно попробовать убрать роликовые упоры… 6.3 Торцовка

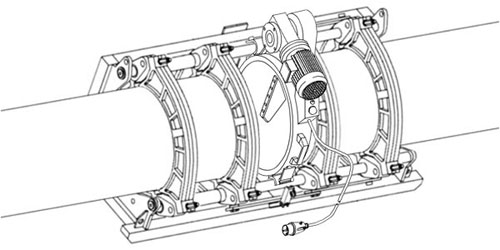

Установите торцеватель между торцами труб и зафиксируйте его (рис.14). Фиксатор, как правило, выполнен в виде защелки, которая срабатывает автоматически. Убедитесь, что защелка сработала и торцеватель может перемещаться только вправо-влево. В противном случае работающий торцеватель упрется ножом в трубу и вылезет наружу.

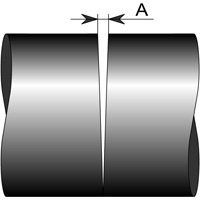

Только не нужно сразу выключать торцеватель! Сбросьте усилие прижима труб до нуля, дайте торцевателю сделать еще 1-2 оборота, затем разведите трубы и только после этого выключите торцеватель. Такой порядок поможет избежать «ступеньки» на торцах труб. Помимо выравнивания торцов, процедура торцовки очищает свариваемые поверхности от возможных загрязнений и от неизбежного слоя окисленного пластика, что совершенно необходимо для качественной сварки. Тем не менее, все технологии стыковой сварки требуют протирки торцов труб этиловым спиртом после торцовки. Ну, это уж очень большая перестраховка! Давайте будем реалистами! Если наш торцеватель не перепачкан солидолом, то откуда на свежем срезе пластика возьмется хоть какое-нибудь загрязнение? 6.4 Проверка совпадения торцов

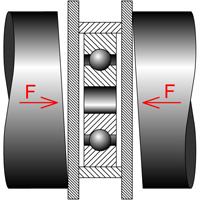

7 Короткое описание процедуры стыковой сварки (для чайников)7.1 Фаза 1 – Оплавление торцовКак бы мы ни выравнивали торцы труб перед сваркой стыкового шва, при первом касании торца трубы и поверхности нагретого инструмента контакт между ними – далеко не 100-процентный. В частности, из-за неизбежной шероховатости нагретого инструмента. Чтобы нагрев торца трубы был эффективным (без воздушных прослоек) и равномерным по всей поверхности торца трубы, необходимо как можно быстрее достичь полного контакта торца трубы и нагретого инструмента. Для этого нагретый инструмент необходимо прижать к торцу трубы со значительным усилием, чтобы оплавляемый материал начал течь и заполнять пустоты между поверхностями. В разрезе видно (рис.18), что при этом некоторое количество оплавленного материала выдавливается как наружу, так и внутрь трубы, образуя валики, называемые «гратом».

Нормируемые параметры Фазы 1:

Продолжительность оплавления торцов не нормируется. Оплавление продолжают, пока по всему периметру торца трубы не будет выдавлен грат необходимой высоты, которая указана в сварочной таблице. 7.2 Фаза 2 – Нагрев торцовКогда достигнут полный тепловой контакт между нагретым инструментом и торцами труб, начинается процесс глубокого прогрева торцов – вторая фаза сварочного процесса. Очевидно, что дальнейшее увеличение грата уже не нужно. Поэтому усилие прижима торцов труб к нагретому инструменту сбрасывают почти до нуля. Прогрев торцов труб производится на большую глубину (рис.19) и занимает гораздо больше времени, чем процесс создания грата.

Нормируемые параметры Фазы 2:

7.3 Фаза 3 – Технологическая паузаФаза технологической паузы включает разведение труб в стороны, удаление нагретого инструмента из зоны сварки и сведение труб вместе до контакта торцов (рис.20).

Единственным нормируемым параметром здесь является максимально допустимое время t3 перестановки. 7.4 Фаза 4 – ОсадкаОсадка шва заключается в постепенном наращивании усилия прижима труб друг к другу (рис.21).

Необходимость этой фазы требует подробного объяснения (см. п.8.2.5). Здесь нормируется график нарастания усилия прижима, т.е.:

7.5 Фаза 5 – ОстываниеПрогретые торцы труб под действием усилия сжатия «осаживаются», что выражается в увеличении толщины стенки трубы в зоне сварного соединения; одновременно с этим окончательно формируется внутренний и наружный грат (рис.22).

Это увеличение толщины стенки начинается в конце фазы 4 (осадка), продолжается в начале фазы 5 (остывание) и постепенно затухает по мере остывания зоны сварного стыкового соединения. Цель увеличения толщины стенки – компенсировать термодеструкцию материала труб в зоне сварного стыкового шва, возможную неточность стыковки труб, а также другие возможные погрешности сварки стыкового соединения. Чтобы увеличившаяся толщина стенки не отыграла частично назад, необходимо поддерживать усилие прижима труб, пока зона сварного соединения не остынет до определенной температуры. Как правило, процесс остывания занимает больше времени, чем все четыре предыдущие фазы вместе взятые. Нормируемые параметры Фазы 5:

По истечении времени остывания сварное стыкового соединение готово.

Внутренний грат – большая неприятность в двух случаях. В случае напорного трубопровода внутренний грат снижает пропускную способность. Чем больше толщина стенки трубы, тем больше грат (см. п.8.2.7). Если труба толстостенная, то снижение пропускной способности трубопровода может быть очень значительным. Противоположный случай – тонкостенные трубы, применяемые для безнапорной канализации, дренажа. Грат – как наружный, так и внутренний – здесь маленький, и снижение пропускной способности незначительно. Но эти трубы рассчитаны на безнапорную транспортировку жидкости с взвешенными твердыми частицами, которые неизбежно будут задерживаться даже небольшим гратом и постепенно создавать пробку. Для обрезки внутреннего грата требуются более сложные приспособления. 7.6 РезюмеВ принципе, наше короткое описание технологии стыковой сварки труб – вполне достаточное для сварки труб ПНД своими руками. К каждому сварочному аппарату прилагается сварочная таблица с набором параметров (температура, усилие прижима, время) для каждой фазы сварочного процесса. Эти параметры расписаны в сварочной таблице для каждой отдельной трубы, т.е. для каждого отдельного материала (как минимум, ПНД и ПП), каждого диаметра DN и каждой толщины стенки EN. Внимание! Сварочную таблицу от одного сварочного аппарата, как правило, нельзя использовать для другого сварочного аппарата! Усилие прижима указывается в таблице в единицах измерения этого конкретного аппарата. Например, для гидравлических аппаратов усилие прижима труб измеряется давлением масла в гидросистеме. Одно и то же давление масла в различных аппаратах может вызывать разное усилие прижима. Сварочных параметров всего 4:

Если вам неинтересно разбираться глубже, если вы готовы принять на веру и аккуратно соблюдать технологическую карту сварки полиэтиленовых труб, то вам осталось ознакомиться с органами управления вашего сварочного аппарата в инструкции к нему. И в путь! Технологические карты сварки полиэтиленовых труб приведены в инструкции к вашему сварочному аппарату. |